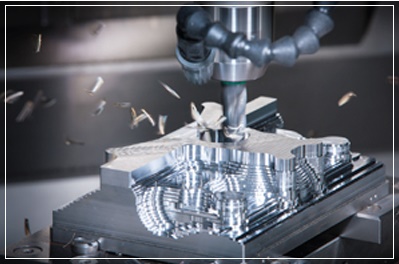

งานกัดขึ้นรูปชิ้นงาน

การกัดชิ้นงาน (Milling) เป็นกระบวนการตัดแต่งแปรรูปชิ้นงานด้วยการตัดเฉือนเนื้อวัตถุดิบออกจากชิ้นงานจนกลายเป็นรูปทรงที่ต้องการ โดยการตัดเฉือนจะเกิดขึ้นจากการหมุนมีดกัดงานหรือคัตติ้งทูล (Cutting Tool) ให้มีความเร็วที่เหมาะสม ซึ่งทูลจะมีลักษณะคล้ายกับดอกสว่านสำหรับเจาะงาน แต่มีคมตัดที่สามารถตัดเฉือนจากด้านข้างได้ เมื่อคมตัดสัมผัสกับชิ้นงานก็จะตัดเฉือนเนื้อชิ้นงานออกไปทีละน้อย เป็นหนึ่งในกระบวนการหลักที่ปัจจุบันใช้ในการแปรรูปและผลิตชิ้นส่วนต่าง ๆ ในอุตสาหกรรม สามารถใช้กับวัตถุดิบได้หลากหลายรูปแบบไม่ว่าจะเป็นการกัดชิ้นงานเหล็ก อะลูมิเนียม ทองแดง ไม้ พลาสติก กราไฟต์ ฯลฯ

เครื่องกัด (Milling Machine) คือ เครื่องจักรที่ใช้สำหรับกัดชิ้นงาน โดยหลักการ เครื่องกัดจะประกอบด้วย แกนหมุน (Spindle) คือ ส่วนที่ทำหน้าที่จับยึดทูลและขับเคลื่อนให้ทูลหมุนด้วยความเร็วสูง และ โต๊ะจับชิ้นงาน (Work Table) คือ โต๊ะที่ใช้วางและจับยึดชิ้นชิ้นงานให้มั่นคง เพื่อไม่ใช้ชิ้นงานขยับหนีเมื่อเกิดแรงจากการกัดชิ้นงาน

ในการใช้งานเครื่องกัด เมื่อติดตั้งทูลที่หัว Spindle และชิ้นงานบนโต๊ะวางชิ้นงานเรียบร้อยแล้ว ผู้ควบคุมเครื่องจะปรับความเร็วของ Spindle ให้เหมาะสมกับชนิดของทูลและชิ้นงานที่ใช้ และปรับตำแหน่งความสูงของ Spindle ขึ้นลง (Z-axis) ให้ได้ความสูงตามที่จะกัดชิ้นงาน จากนั้นจะใช้มือหมุนในการควบคุมโต๊ะวางชิ้นงานให้เคลื่อนที่เข้าหาทูล ทั้งในแนวยาว (X-axis) และแนวขวาง (Y-axis) เพื่อให้ทูลกัดชิ้นงานเป็นรูปทรงตามต้องการ และยังสามารถตั้งค่าให้โต๊ะงานเคลื่อนที่เป็นแนวตรงเพื่อป้อนชิ้นงานเข้าหาทูลกัดงาน (feed) ด้วยความเร็วคงที่ได้ เพื่อให้สภาพผิวชิ้นงานที่ถูกกัดมีความเรียบเนียนสม่ำเสมอตลอดชิ้นงานได้

เครื่องแมชชีนนิ่งเซ็นเตอร์ (Machining Center) Machining Center คือ เครื่องกัดชิ้นงานแบบอัตโนมัติ ซึ่งต่างจากเครื่องกัดธรรมดา (Milling Machine) ที่การควบคุมการเคลื่อนที่และการทำงานต่าง ๆ จะควบคุมด้วยระบบคอมพิวเตอร์ (Computer Numerical Control, CNC) รวมถึงสามารถเปลี่ยนชนิดของทูลได้อย่างอัตโนมัติ (Automatic Tool Change, ATC) ทำให้สามารถทำงานได้อย่างต่อเนื่องจนจบกระบวนการทำงานโดยไม่ต้องใช้คนในการควบคุมการเคลื่อนที่ ไม่ต้องเสียเวลาในการหยุดเครื่องจักรเพื่อให้ผู้ควบคุมเครื่องจักรเปลี่ยนทูลด้วยมือเหมือนเครื่องกัดแบบธรรมดา ดังนั้น แมชชีนนิ่งเซนเตอร์ หรือที่นิยมเรียกกันสั้น ๆ ว่าเครื่องซีเอ็นซี จึงเป็นที่นิยมในปัจจุบัน เหมาะกับการใช้งานในอุตสาหกรรมการผลิตทั้งในประเทศไทยและทั่วโลก เนื่องจากช่วยเพิ่มประสิทธิภาพในการผลิต ลดความผิดพลาด และที่สำคัญยังลดต้นทุนในการจ้างแรงงานอีกด้วย

ส่วนประกอบของเครื่องแมชชีนนิ่งเซ็นเตอร์ โดยทั่วไป เครื่องแมชชีนนิ่งเซนเตอร์จะมีส่วนประกอบที่สำคัญ ดังนี้

1. โครงสร้างเครื่องจักร

– ฐานเครื่องจักร (Machine Bed) คือ ชิ้นส่วนที่เป็นโครงสร้างหลักของเครื่อง ซึ่งใช้เป็นฐานในการติดตั้งส่วนประกอบอื่น ๆ จึงต้องมีความแข็งแรงสูงเพื่อให้สามารถรับแรงที่เกิดจากกระบวนการกัดได้ ต้องมีน้ำหนักมากเพื่อให้เครื่องจักรมีความมั่นคง มักทำจากเหล็กหล่อซึ่งมีความแข็งแรงสูงและดูดซับแรงสั่นสะเทือนได้ดี

– โครงเสา (Column) คือ เสาโครงสร้างที่ยกสูงขึ้นมาจากฐานเครื่องจักร เพื่อใช้ในการติดตั้งชุด Spindle และรางเลื่อนสำหรับควบคุมให้หัว Spindle เคลื่อนที่ขึ้นลงได้ ซึ่งต้องมีความแข็งแรงสูงและมักทำจากเหล็กหล่อเช่นเดียวกับฐานเครื่องจักร

– รางเลื่อน (Guideway) โดยทั่วไปเครื่องแมชชีนนิ่งเซ็นเตอร์แบบพื้นฐานจะประกอบไปด้วยรางเลื่อน 3 แกน คือรางเลื่อนแกนแนวยาว (X-axis) แนวขวาง (Y-axis) และแนวตั้ง (Z-axis) เพื่อให้ชิ้นงานและทูลสามารถเคลื่อนที่และกัดชิ้นงานได้ครบทั้งสามมิติ เพียงพอต่อการทำงานส่วนใหญ่ในอุตสาหกรรม โดยรางเลื่อนต้องมีความเที่ยงตรง และความแข็งแรงซึ่งมีผลโดยตรงต่อคุณภาพในการกัดงานของเครื่องจักร รางเลื่อนที่นิยมมีทั้งแบบใช้ตลับลูกปืน (Linear Guideway) ที่เน้นเรื่องการเคลื่อนที่เร็ว และแบบเหล็กกล่องเคลือบผิว (Box way) ที่เน้นเรื่องความแข็งแรง

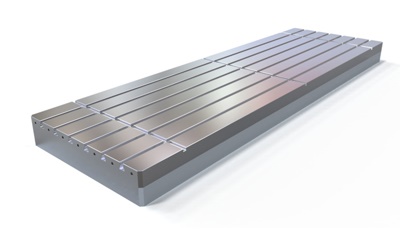

– โต๊ะจับชิ้นงาน (Work Table) คือ โต๊ะที่ใช้วางและจับยึดชิ้นงานให้มั่นคง เพื่อไม่ให้ชิ้นงานขยับเขยื้อนเมื่อเกิดแรงจากการกัดชิ้นงาน โต๊ะวางชิ้นงานจะติดตั้งอยู่บนรางเลื่อน โดยมีทั้งเครื่องจักรชนิดที่โต๊ะเคลื่อนที่ได้ทั้งแกน X และ Y หรือแบบที่เคลื่อนที่แค่เพียงแกน Y (Double Column Type) หรือแบบที่โต๊ะงานอยู่กับที่และให้หัว Spindle เคลื่อนที่ทั้งสามแกน (Gantry Type)

2. ระบบขับเคลื่อนและส่งกำลัง ประกอบด้วย

– ระบบขับเคลื่อนการหมุนของทูล ประกอบด้วยมอเตอร์แกนหมุน (Spindle motor) ทำหน้าที่ขับเคลื่อนแกนหมุน (Spindle) ให้หมุนตามความเร็วที่ต้องการ ซึ่งสามารถส่งกำลังไปยัง Spindle ได้หลายรูปแบบ ทั้งผ่านทางสายพานขับ ผ่านชุดเฟือง ขับเคลื่อนโดยตรง หรือแม้แต่ชนิดที่มอเตอร์ผนวกรวมเข้ากับ Spindle (Integrated Spindle Motor) ซึ่งหัว Spindle จะมีกลไกในการจับยึดอุปกรณ์จับมีดกัดงาน (Tool Holder) ที่ใช้สำหรับติดตั้งทูลชนิดต่าง ๆ และถูกพาให้หมุนไปพร้อมกันทั้งชุด

– ระบบขับเคลื่อนแกนเป็นระบบที่ขับเคลื่อนโต๊ะ หรือ Spindle ให้เคลื่อนที่ไปตามรางเลื่อน (Guideway) ซึ่งประกอบด้วยมอเตอร์ (Motor) และชุดเพลาเกลียวขับ (Ball Screw) ของแต่ละแกน โดยมอเตอร์มีหน้าที่หมุน Ball Screw ซึ่งมีลักษณะเป็นเกลียวส่งผลให้เกิดการผลักดันโต๊ะหรือ Spindle ให้เคลื่อนที่เดินหน้าหรือถอยหลังเป็นเส้นตรงไปตามแนวรางเลื่อน โดยที่มอเตอร์จะมีอุปกรณ์อ่านค่าองศาการหมุน ซึ่งสามารถคำนวนออกมาเป็นระยะการเคลื่อนที่เชิงเส้นได้จากระยะเกลียวของ Ball Screw โดยส่วนมาก มอเตอร์ที่ใช้ในเครื่องกลึง CNC จะเป็นมอเตอร์ประเภทเซอร์โว (Servo Motor) เนื่องจากมีการตอบสนองเร็ว แม่นยำสูง และสามารถสร้างแรงบิด (Torque) ได้มาก

3. ระบบควบคุม

ระบบการควบคุม หรือ Controller เป็นอีกส่วนประกอบสำคัญของเครื่อง CNC ทุกชนิด ซึ่งมีหน้าที่หลักในการแปลงข้อมูลชุดคำสั่ง G-code และ M-Code ซึ่งเป็นชุดคำสั่งที่ใช้ในการควบคุมตำแหน่งการเคลื่อนที่ของเครื่องจักร และสั่งงานระบบอื่น ๆ เช่น เปิดและปิดน้ำหล่อเย็น สั่งเปลี่ยนชนิดเครื่องมือตัด สั่งระบบการหมุนของ Spindle เป็นต้น โดย Controller จะแปลงชุดคำสั่งเป็นสัญญาณไฟฟ้าเพื่อไปสั่งงานอุปกรณ์ไฟฟ้าต่าง ๆ ของเครื่องจักร ให้ทำงานได้อย่างถูกต้องสมบูรณ์ รวมทั้งการบังคับแกนเคลื่อนที่ให้เคลื่อนที่พร้อมกันจนเกิดเป็นการเคลื่อนที่แบบแนวเฉียงหรือเส้นโค้งได้ตามต้องการ

ทั้งนี้ Controller ยังมีฟังชันการใช้งานอื่น ๆ เพิ่มเติมอีกหลากหลายรูปแบบ ซึ่งขึ้นอยู่กับการพัฒนาของผู้ผลิตแต่ละราย โดยในตลาดก็มีผู้ผลิตที่ผลิตเฉพาะ Controller มาตรฐานสำหรับให้ผู้ผลิตเครื่องจักรเลือกนำไปใช้ประกอบเครื่องจักรอยู่ด้วยกันหลากหลายยี่ห้อ เช่น Fanuc และ Mitsubishi จากญี่ปุ่น GSK ของจีน หรือ Siemen และ Fagor จากทางยุโรป และยังมีผู้ผลิตเครื่องจักร CNC ที่ทำการพัฒนาชุด Controller ของตนเองเพื่อให้มีความเหมาะสมกับเครื่องจักรแต่ละชนิดมากยิ่งขึ้น เช่น OSP Controller ของเครื่อง CNC OKUMA, Mazatrol ของ เครื่อง CNC Mazak, CELOS ของเครื่อง DGM Mori, HAAS, Brother Speedio เป็นต้น

เครื่องแมชชีนนิ่งเซ็นเตอร์รูปแบบต่างๆ

ในปัจจุบัน เครื่อง Machining Center ได้มีการพัฒนาขึ้นมาหลากหลายรูปแบบเพื่อตอบสนองต่อความต้องการในการผลิตรูปแบบต่าง ๆ ที่ต้องการฟังชั่นเฉพาะที่แตกต่างกันไป โดยเครื่องลักษณะที่กล่าวมาข้างต้นเป็นเพียงแค่รูปแบบหนึ่ง สามารถเรียกแบบละเอียด คือ

เครื่องแมชชีนนิ่งเซนเตอร์ 3 แกน แบบแนวตั้ง (3-axis Vertical Machining Center, VMC) ซึ่งเป็นเครื่องแบบพื้นฐานที่นิยมใช้มากที่สุด แน่นอนว่ายังมีเครื่องแมชชีนนิ่งเซนเตอร์ประเภทอื่น เช่น เครื่องแบบแนวนอน (Horizontal Machining Center, HMC) ที่แกน Spindle ติดตั้งในแนวนอนขนานกับโต๊ะวางชิ้นงาน และโต๊ะวางชิ้นงานสามารถหมุนได้รอบตัว เพื่อให้ Spindle สามารถกัดชิ้นงานได้รอบด้าน กลายเป็นเครื่อง 4 แกน (4-Axis) หรือไม่ว่าจะเป็นเครื่อง 5 แกน (5-Axis) ที่โต๊ะวางชิ้นงานทั้งสามารถหมุนได้รอบตัว และยังสามารถยกชิ้นงานให้เอียงองศาได้ จึงมีแกน C และแกน A เพิ่มเข้ามาบวกกับของเดิมแกน X Y และ Z รวมทั้งหมดกลายเป็น 5 แกน เหมาะสำหรับกัดงานที่มีความซับซ้อน ต้องเอียงชิ้นงานหลบมุมมีด เช่นงานกัดขึ้นรูปใบพัด (Turbine Blade) รูปแกะสลัก ชิ้นส่วนอากาศยาน ฯลฯ

ทั้งนี้ ทางบริษัทกรุ๊ปวิศวภัณฑ์เป็นตัวแทนจำหน่ายเครื่องจักร OKUMA ซึ่งมีการพัฒนาเครื่องจักรแมชชีนนิ่งเซนเตอร์ครอบคลุมหลากหลายรูปแบบ ไม่ว่าจะเป็นเครื่องแบบพื้นฐาน เครื่อง 5 แกน มีทั้งขนาดเล็กและขนาดใหญ่ มีเครื่องจักรที่เหมาะสมกับทั้งการผลิตชิ้นส่วน และการผลิตแม่พิมพ์ขนาดต่าง ๆ พร้อมทั้งมีทีมวิศวกรชำนาญการคอยให้คำปรึกษาและช่วยเหลือเมื่อเกิดปัญหา หากต้องการติดต่อปรึกษา สามารถติดต่อได้ที่ โทร: 02-960-0136 หรืออีเมลมายัง sales @ groupcor.com